摘要: 計量儀表在企業(yè)生產(chǎn)經(jīng)營優(yōu)化、計量結(jié)算等方面發(fā)揮至關重要的作用。借助 RS485 總線技術實現(xiàn)計量儀表數(shù)據(jù)采集是企業(yè)實現(xiàn)信息化、智能化的根本保障。文章通過對現(xiàn)有數(shù)采系統(tǒng)通訊存在的問題,進行了深入分析,優(yōu)化調(diào)整現(xiàn)有總線和通訊采集結(jié)構,確保了系統(tǒng)穩(wěn)定可靠傳輸,提升了儀表運行監(jiān)測水平,為生產(chǎn)經(jīng)營提供了及時準確計量數(shù)據(jù)。

目前大部分計量儀表都具備 RS485 通訊接口,同時 RS485 總線技術因具有可靠性高,結(jié)構簡單,速度快等優(yōu)點,被廣泛應用于計量儀表數(shù)據(jù)采集與監(jiān)控系統(tǒng)中。目前天津分公司具有貿(mào)易交接及部際互供各種能源物料計量儀表 342 條回路,介質(zhì)涵蓋原油、天然氣、成品油、水、電、汽、風 等 40 種。各種計量儀表都通過應用 RS485 總線技術組成能源物料數(shù)據(jù)采集監(jiān)控系統(tǒng),自投入運行

以來,在企業(yè)計量結(jié)算、生產(chǎn)經(jīng)營優(yōu)化、降本減費方面發(fā)揮了重大作用。

1 現(xiàn)狀及問題

1. 1 現(xiàn)狀

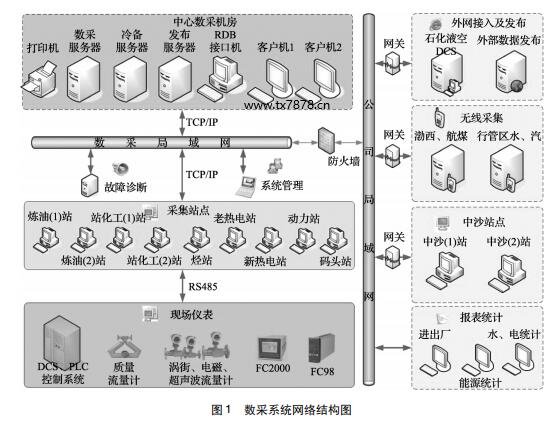

為實現(xiàn)企業(yè)計量儀表信息化管理,早在 2003年筆者公司就基于 RS485 總線技術,應用 IFix 組態(tài)軟件建立起計量儀表數(shù)據(jù)采集 SCADA 系統(tǒng),目前儀表采集點數(shù) 3 300 余點。公司每年管輸能源物料如天然氣 ( 3. 42 億 Nm3 ) 、原油( 1 202 萬 t) 、成品油 ( 170. 96 萬 t) 、新鮮水 ( 1 011. 38 萬 t) 、蒸汽 ( 1 033. 06 萬 t) 、氮氧氣 ( 2. 35 億 Nm3 ) 的計量結(jié)算都依靠該 SCADA 系統(tǒng)采集的基礎數(shù)據(jù),同時為公司級管理系統(tǒng)如實時數(shù)據(jù)庫、計量管理信息系統(tǒng)、MES 等提供數(shù)據(jù)支撐。該系統(tǒng)的網(wǎng)絡結(jié)構如圖 1 所示。

1. 2 存在問題

隨著企業(yè)規(guī)模的不斷擴大,系統(tǒng)接入的采集儀表數(shù)量、種類不斷增多,近幾年在數(shù)據(jù)通訊傳輸方面出現(xiàn)了一些問題,給計量監(jiān)控及結(jié)算帶來不小的困擾,主要有如下表現(xiàn)。

( 1) 計量儀表通訊響應速率降低,延遲較大,部分儀表返回數(shù)據(jù)在 1 min 甚至更長時間。

( 2) 一些站點數(shù)據(jù)采集出現(xiàn)時斷時續(xù)情況。

( 3) 公司生產(chǎn)部門 MES 系統(tǒng)班報要求在計量人員在 30 min 內(nèi)完成 342 臺儀表數(shù)據(jù)報送,經(jīng)常出現(xiàn)采集中斷,人員手工應急錄入導致超時提報,容易受考核,給班組人員帶來不小壓力。

( 4) 頻繁數(shù)據(jù)中斷,給計量運行狀態(tài)監(jiān)控、計量結(jié)算帶來極大影響,容易出現(xiàn)計量糾紛。

2 原因分析

為徹底解決采集系統(tǒng)通訊存在的問題,確保數(shù)據(jù)傳輸穩(wěn)定可靠,我們從 RS485 通訊總線結(jié)構、計量儀表通訊協(xié)議 ( Modbus RTU) 、IFix 軟件通訊組態(tài)等各項內(nèi)容進行了分析排查。

2. 1 RS485 總線

RS485 采用半雙工工作方式,支持多點數(shù)據(jù)通信。RS485 采用平衡發(fā)送和差分接收方式實現(xiàn)通信,#大的通信距離約為 1 219 m,#大傳輸速率為 10 Mb /s,傳輸速率與傳輸距離成反比,在 10 kb /s 的傳輸速率下,才可以達到#大的通信距離,如果需傳輸更長的距離,需要加 485 中繼器。 RS485 總線網(wǎng)絡拓撲一般采用終端匹配的總線型結(jié)構。即采用一條總線將各個節(jié)點串接起來,不支持環(huán)形或星型網(wǎng)絡。RS485 總線一般#大支持 32個節(jié)點。

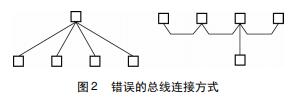

系統(tǒng)建設初期由于缺少 RS485 總線結(jié)構整體規(guī)劃,為了實施方便采用了錯誤的組網(wǎng)方式,雖然該方式在儀表數(shù)量不多,數(shù)據(jù)訪問量不大時也能通訊,但為后期儀表數(shù)量增多時埋下隱患,嚴重影響通訊速率。錯誤的總線連接方式如圖 2 所示。

2. 2 Modubs 通訊協(xié)議

Modbus 是一種串行通信協(xié)議,已經(jīng)成為工業(yè)領域通信協(xié)議的業(yè)界標準,目前大多數(shù)計量儀表都具有 RS485 通訊接口,支持 Modbus 通訊協(xié)議。 Modbus 協(xié)議采用 master/slave 架構。有一個節(jié)點是master 節(jié)點,其他使用 Modbus 協(xié)議參與通信的節(jié)

點是 slave 節(jié)點。每一個 slave 設備都有一個非常好的地址。

目前中心管理的 342 臺計量儀表按結(jié)構可分為 ( 質(zhì) 量、渦 街、電 磁、差 壓、超 聲、容 積 式、流量積算儀) 7 類 20 余個廠家不同型號的產(chǎn)品。這些產(chǎn)品都標明完全遵循標準 Modbus RTU 協(xié)議。但當現(xiàn)場總線接在一起進行組網(wǎng)通訊時,出現(xiàn)了問題,為此我們開展了測試。

測試結(jié)果表明: 進口質(zhì)量流量計通訊性能兼容性較好,部分國產(chǎn)計量儀表協(xié)議標準不規(guī)范,同一回路連接超過 3 種類型 10 臺以上儀表通訊會出現(xiàn)收發(fā)超時,數(shù)據(jù)解析異常等情況,其中中斷嚴重的煉油站儀表超時率 1. 22‰ ( 允差 0. 5‰) 、重試率 0. 85‰ ( 允差 0. 5‰) 、錯誤率 54. 8‰ ( 允 差 1‰) 、超載率 11. 1‰ ( 允差 1‰) ,整體通訊速率低。

2. 3 IFix 通訊組態(tài)配置

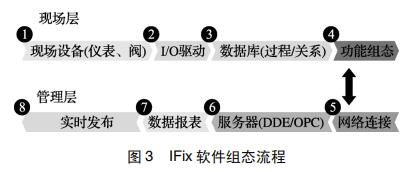

IFix 軟件組態(tài)配置方法流程如圖 3 所示。

對儀表通訊速率有重要影響的配置在于1和2兩步本次針對步驟1中的 I/O 驅(qū)動配置進行查驗。中心數(shù)采系統(tǒng)應用 IFix 的 I/O 驅(qū)動為 MB1 ( 7. x 版 本) 定義串口端口號、主站地址、響應超時、重試、延遲時間。

經(jīng)過現(xiàn)場檢查各站配置,在驅(qū)動器中增加儀表且不同儀表配置在同一 COM 口時,系統(tǒng)驅(qū)動器MB1 的 配 置 選 項: 主 輪 詢 速 率 ( Primary Poll Rate) 、響應超時都采用了默認配置的 1 秒,這樣在通道儀表過且存在通訊協(xié)議兼容性差的情況下會出現(xiàn)在儀表還未來及響應時上位機重復發(fā)送讀取數(shù)據(jù)的情況,從而出現(xiàn)通訊延時。同時在組態(tài)時將儀表流量、溫度、壓力、累計等各寄存器地址分開塊組態(tài)的情況,在上述多參數(shù)讀取時上位機需要單好發(fā)送每條讀取指令,效率嚴重降低。

3 總線及采集結(jié)構優(yōu)化

3. 1 RS485 總線優(yōu)化調(diào)整

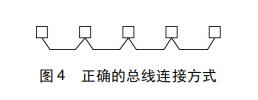

( 1) RS485 布線不可以布置成星型接線與樹形接線。RS485 布線規(guī)范是必須手牽手的布線,如直接布設成星型連接和樹形連接,很容易造成信號反射導致總線不穩(wěn)定。很多施工方不規(guī)范布線,在儀表數(shù)量不斷增多時,采集通訊出現(xiàn)了問題。針對 RS485 總線組網(wǎng)方式錯誤的問題,將現(xiàn)場或盤柜內(nèi)每條 RS485 回路儀表連接方式按照標準菊花鏈 ( daisy-chained) 方式連接在一起,如圖4 所示。

( 2) 在每臺處于總線末端的儀表通訊端口都增設了 250Ω 電阻,以此消除環(huán)境溫度變化有可能對總線回路電阻帶來的影響。

3. 2 通訊協(xié)議標準化改造

( 1) Modbus RTU 協(xié)議轉(zhuǎn)換為標準 Modbus TCP協(xié)議。根據(jù)分析及現(xiàn)場測試得出的部分儀表 Modb- us RTU 協(xié)議不標準以及兼容性差,我們應用 MOX- A 公司 NPORT5630 串口服務器替換原來的研華多串口辦卡 CP-118EL,實現(xiàn)非標準協(xié)議到標準協(xié)議轉(zhuǎn)換,轉(zhuǎn)換為 Modbus TCP 協(xié)議后同時也解決了多臺上位機同時采集一臺儀表數(shù)據(jù)問題。

( 2) 將現(xiàn)場不同廠商儀表進行分類,同一類型的分配至串口服務器的同一 COM 口進行采集。能夠規(guī)避協(xié)議兼容性影響的同時,由于該串口服務器都具有多個 COM 口,為以后系統(tǒng)擴充升級打下了基礎。

3. 3 IFix 通驅(qū)動標準化改造

( 1) 將上位機 iFix 采集軟件中驅(qū)動程序由原來的 MB1 驅(qū)動 ( Modbus RTU 協(xié)議) 變更為 MBE驅(qū)動 ( Modbus Ethernet TCP 協(xié)議) ,以完成協(xié)議標準化轉(zhuǎn)換。

( 2) 修改驅(qū)動器中儀表參數(shù)寄存器地址讀取方式。由流量、溫度、壓力、密度、累計分別讀取的方式改為配置成一個包一次讀取。

( 3) 對 MBE 驅(qū)動器中每臺儀表主輪詢時間、響應超時、等待時間、重試次數(shù)等關鍵通訊參數(shù)進行優(yōu)化調(diào)整。如適當降低主輪詢時間 ( 1 s 變?yōu)? s) ,以避免頻繁發(fā)送讀取數(shù)據(jù)而儀表不能及時響應造成的信息獲取超時、擁堵、識別錯誤等故障發(fā)生。此處需結(jié)合現(xiàn)場通道連接儀表數(shù)量做出相應設置,為經(jīng)驗值,無法統(tǒng)一固定。

4 優(yōu)化效果

( 1) 通過應用 iFix 軟件任務管理對各采集站驅(qū)動通訊收發(fā)情況進行監(jiān)視,各通道通訊狀態(tài)良好,通訊超時率降為 0. 27‰,重試率 0. 3‰,超載率為 0,全部在允差指標范圍內(nèi)。可以看出通訊效果得到明顯改善。

( 2) 通過優(yōu)化及調(diào)整,我們對目前各采集站儀表通訊響應速度進行統(tǒng)計,原采集各站儀表平均通訊響應速度為 48 s,優(yōu)化調(diào)整后為 21 s,響應速度提高了2. 3 倍,同時極大的提高了系統(tǒng)運行穩(wěn)定性。

( 3) 計量儀表數(shù)據(jù)的穩(wěn)定采集不僅關系到石化企業(yè)正常生產(chǎn)運行監(jiān)控,同時精準、快速的數(shù)據(jù)采集關系到企業(yè)經(jīng)濟效益、貿(mào)易結(jié)算。據(jù)統(tǒng)計石化企業(yè)正常生產(chǎn)主要物料投入產(chǎn)出合計流量約 5 000 t /h ( 其中物料 2 800 t /h,能源 2 200 t /h) ,1秒平均值在 1. 39 t。通過此次系統(tǒng)結(jié)構優(yōu)化調(diào)整,提高了采集速度和系統(tǒng)運行穩(wěn)定性,同時通過應用系統(tǒng)加強監(jiān)控,及時發(fā)現(xiàn)計量儀表、工藝等異常狀態(tài),每年為公司找補回原油、航煤、天然氣、石腦油等各種能源物料損失 900 噸,避免直接經(jīng)濟效益損失約 400 萬元。

5 總結(jié)

計量儀表作為石化企業(yè)生產(chǎn)經(jīng)營優(yōu)化、效益監(jiān)測的千里眼,其數(shù)據(jù)的穩(wěn)定采集可靠傳輸是企業(yè)實現(xiàn)信息化、智能化的根本保障。本文通過對企業(yè)能源物料計量儀表數(shù)據(jù)采集通訊網(wǎng)絡現(xiàn)狀問題開展詳細分析,優(yōu)化調(diào)整 RS485 通訊總線及采集結(jié)構,解決計量儀表信號傳輸不穩(wěn)定問題,提升了計量儀表運行監(jiān)測水平,為生產(chǎn)經(jīng)營提供及時準確計量結(jié)算數(shù)據(jù)等方面充分發(fā)揮計量把關作用,效果顯著。同時對于同行業(yè)計量儀表數(shù)據(jù)采集通訊方面可起到參考借鑒意義。

關注我們 實現(xiàn)共贏

關注我們 實現(xiàn)共贏